Acoplamento Mecânico: O que é e como funciona?

Por: Alicia - 31 de Agosto de 2024

Acoplamento mecânico é um componente essencial para garantir a transmissão eficiente de energia entre máquinas e equipamentos. Seja em sistemas industriais, automotivos ou de transmissões de potência, o acoplamento mecânico desempenha um papel fundamental na conexão de eixos e na absorção de choques e vibrações.

Neste artigo, vamos explorar o universo dos acoplamentos mecânicos, entender como eles funcionam, quais são os principais tipos disponíveis no mercado e quais são as vantagens de utilizá-los. Além disso, vamos te orientar na escolha do acoplamento mecânico ideal para a sua aplicação, levando em consideração fatores como torques, velocidades, alinhamento e ambiente de trabalho.

Por isso, se você está interessado em otimizar a transmissão de energia nos seus sistemas e garantir o bom funcionamento dos equipamentos, continue lendo e descubra tudo o que você precisa saber sobre acoplamento mecânico.

Tipos de acoplamento mecânico: Conheça os principais tipos de acoplamento mecânico disponíveis no mercado e suas características. Saiba qual é mais adequado para cada aplicação.

Os acoplamentos mecânicos são projetados para conectar dois eixos de transmissão, permitindo a transferência eficiente de força e torque entre eles. Existem diversos tipos de acoplamentos disponíveis no mercado, cada um com suas próprias características e vantagens.

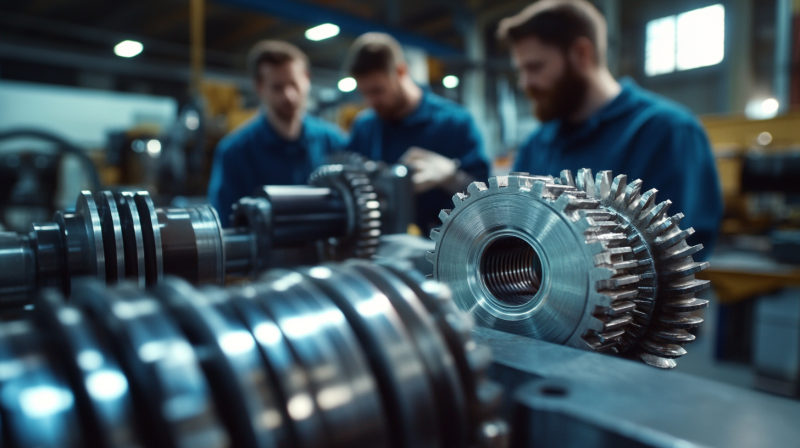

1. Acoplamentos de Engrenagem

Os acoplamentos de engrenagem são amplamente utilizados devido à sua capacidade de transmitir grandes quantidades de torque. Consistem em duas metades de engrenagem que se encaixam entre si, proporcionando uma conexão rígida entre os eixos. São conhecidos por sua alta eficiência na transmissão de potência, além de oferecerem excelente resistência a choques e vibrações.

Existem diferentes variantes de acoplamentos de engrenagem, como os acoplamentos de engrenagem de dentes retos, helicoidais e cônicas, cada um adequado para diferentes aplicações e requisitos. Os acoplamentos de engrenagem são comumente encontrados em equipamentos industriais pesados, como máquinas industriais, prensas e extrusoras.

2. Acoplamentos de Disco

Os acoplamentos de disco são conhecidos por sua capacidade de absorver desalinhamentos e compensar movimentos radiais, axiais e angulares. Compostos por discos metálicos, permitem a flexibilidade e a movimentação dos eixos em diferentes direções, ao mesmo tempo em que transmitem torque de forma eficiente.

Os acoplamentos de disco podem ser de dois tipos principais: acoplamentos de disco simples e acoplamentos de disco de lâmina. Os acoplamentos de disco simples são compostos por discos metálicos intercalados e oferecem maior capacidade de desalinhamento. Já os acoplamentos de disco de lâmina consistem em discos metálicos com cortes radiais, proporcionando maior flexibilidade em aplicações com desalinhamentos angulares.

3. Acoplamentos de Grade

Os acoplamentos de grade são conhecidos por sua capacidade de absorção de choques e vibrações. São compostos por cubos de acoplamento e grades flexíveis, que atuam como elementos de absorção de choque. Os acoplamentos de grade oferecem alta capacidade de torque, combinada com flexibilidade para compensar desalinhamentos e absorver impactos.

Existem diferentes tipos de acoplamentos de grade, como os acoplamentos de grade de lâmina e os acoplamentos de grade vibratórios elastoméricos. Os acoplamentos de grade de lâmina possuem lâminas curvas que oferecem flexibilidade e absorção de choque em diferentes direções. Já os acoplamentos de grade vibratórios elastoméricos utilizam elementos de borracha para absorção de vibração e choque, tornando-os ideais para aplicações com altas demandas de absorção de choque.

4. Acoplamentos Hidrodinâmicos

Os acoplamentos hidrodinâmicos utilizam um fluido de trabalho para transmitir o torque entre os eixos de transmissão. Esses acoplamentos são projetados para permitir um acoplamento suave e gradual dos eixos, reduzindo a carga de choque na transmissão. São ideais para aplicações que exigem partida suave e controle de sobrecarga.

Os acoplamentos hidrodinâmicos são comumente utilizados em equipamentos industriais de grande porte, como turbinas a vapor e hidrogeradores. Eles oferecem uma ampla faixa de torque e sua capacidade de controle de sobrecarga os torna adequados para aplicações de alta demanda.

5. Acoplamentos Elásticos

Os acoplamentos elásticos são projetados para absorver choques, vibrações e desalinhamentos, proporcionando uma conexão flexível entre os eixos de transmissão. São compostos por elementos elásticos, geralmente feitos de borracha, que atuam como amortecedores de vibração e absorvedores de choque.

Existem diferentes tipos de acoplamentos elásticos, como acoplamentos de elemento elástico, acoplamentos de pinos elásticos e acoplamentos de arruela de lâmina. Cada tipo de acoplamento elástico tem suas próprias características e vantagens, e sua escolha depende das necessidades específicas de cada aplicação.

A escolha do tipo de acoplamento mecânico mais adequado para uma determinada aplicação depende de diversos fatores, como a carga de torque, desalinhamento, espaço disponível e ambiente de trabalho. É essencial considerar todas as variáveis antes de selecionar o acoplamento, garantindo assim um desempenho confiável e eficiente do sistema.

Agora que você conhece os principais tipos de acoplamento mecânico disponíveis no mercado, é importante consultar um especialista na área para determinar qual é o mais adequado para a sua aplicação específica. Lembre-se de considerar as características e vantagens de cada tipo de acoplamento, além dos requisitos e demandas do seu sistema.

Vantagens do acoplamento mecânico: Descubra os benefícios do uso do acoplamento mecânico em sistemas de transmissão de energia. Entenda como ele contribui para a eficiência e durabilidade dos equipamentos.

O acoplamento mecânico desempenha um papel fundamental na transmissão eficiente de energia entre máquinas e equipamentos. Ao fazer a conexão entre dois eixos de transmissão, ele oferece uma série de vantagens que contribuem para a eficiência e durabilidade dos equipamentos envolvidos. Neste tópico, exploraremos as principais vantagens do uso do acoplamento mecânico em sistemas de transmissão de energia.

1. Transmissão eficiente de torque

Uma das principais vantagens do acoplamento mecânico é sua eficiência na transmissão de torque. Os acoplamentos são projetados para transferir de forma direta e efetiva a força rotacional (torque) entre os eixos de transmissão. Isso garante que a energia seja transmitida de maneira eficiente, evitando perdas e minimizando a dissipação térmica. O resultado é um sistema de transmissão mais eficiente e com maior rendimento energético.

2. Absorção de choques e vibrações

Outra vantagem significativa do acoplamento mecânico é sua capacidade de absorver choques e vibrações. Durante a operação de máquinas e equipamentos, é comum ocorrerem desalinhamentos e variações de carga. O acoplamento atua como um amortecedor, absorvendo esses impactos e evitando que eles sejam transmitidos para os componentes adjacentes. Isso contribui para a redução de danos e desgastes prematuros nos equipamentos, aumentando sua vida útil.

3. Compensação de desalinhamentos

Os acoplamentos mecânicos também são capazes de compensar desalinhamentos entre os eixos de transmissão. Eixos que não estão perfeitamente alinhados podem causar atrito excessivo e desgaste prematuro nos componentes do sistema. Os acoplamentos, ao permitirem um grau de desalinhamento, ajudam a minimizar esses problemas. Eles são capazes de compensar desalinhamentos radiais, axiais e angulares, garantindo uma operação mais suave e reduzindo o estresse nos componentes do sistema.

4. Flexibilidade e modularidade

Os acoplamentos mecânicos oferecem flexibilidade e modularidade no projeto e montagem de sistemas de transmissão. Eles permitem a conexão de diferentes tipos de eixos, possibilitando a união de componentes com diâmetros e formatos distintos. Além disso, os acoplamentos são facilmente substituíveis, o que significa que se um componente do sistema precisar ser substituído, é possível realizar essa troca de maneira rápida e eficiente, sem a necessidade de desmontar todo o sistema.

5. Redução de ruídos e vibrações

O acoplamento mecânico contribui para a redução de ruídos e vibrações durante a operação do sistema de transmissão. Ao absorver choques e vibrações, ele minimiza a propagação dessas ondas indesejadas pelo sistema, reduzindo o ruído e o desconforto para os operadores e usuários. Além disso, a redução de vibrações excessivas contribui para a preservação dos componentes e para a manutenção da integridade estrutural dos equipamentos envolvidos.

6. Fácil manutenção e baixo custo de operação

O acoplamento mecânico é projetado para facilitar a manutenção e reduzir os custos de operação. Seu design modular e substituível permite a rápida substituição de componentes quando necessário. Além disso, a durabilidade e confiabilidade dos acoplamentos mecânicos significam menos tempo de parada para manutenção e menor necessidade de intervenções frequentes. Isso resulta em maior disponibilidade e menor custo operacional do sistema.

Em conclusão, o acoplamento mecânico oferece uma série de vantagens significativas para sistemas de transmissão de energia. Sua capacidade de transmitir torque eficientemente, absorver choques e vibrações, compensar desalinhamentos e oferecer flexibilidade e modularidade são apenas algumas das vantagens que contribuem para a eficiência e durabilidade dos equipamentos. Ao escolher um acoplamento mecânico adequado para suas necessidades específicas, você estará garantindo um melhor desempenho e maior vida útil do sistema de transmissão.

Como escolher o acoplamento mecânico ideal: Confira os principais fatores a serem considerados na escolha do acoplamento mecânico mais adequado para sua aplicação. Saiba como fazer a seleção correta e obter os melhores resultados.

A escolha do acoplamento mecânico adequado para uma determinada aplicação é essencial para garantir o bom funcionamento e desempenho do sistema de transmissão de energia. Existem diversos fatores a serem considerados ao selecionar o acoplamento ideal, levando em conta as especificidades da aplicação e as demandas do sistema. Neste tópico, iremos abordar os principais fatores que devem ser considerados ao escolher o acoplamento mecânico ideal.

1. Torque e capacidade de carga

Um dos principais fatores a serem considerados é o torque e a capacidade de carga do acoplamento. É importante avaliar o torque máximo que o acoplamento precisa suportar e verificar se ele está dentro dos limites de capacidade do acoplamento escolhido. Além disso, deve-se considerar a carga de trabalho máxima que o acoplamento será submetido, levando em conta as variações de carga ao longo do tempo.

2. Desalinhamento

Outro fator importante é o desalinhamento entre os eixos de transmissão. É necessário determinar se o acoplamento será utilizado em uma aplicação que requer algum grau de desalinhamento radial, axial ou angular. Dependendo do tipo e da quantidade de desalinhamento, será necessário escolher um acoplamento que possua a capacidade de compensar esses desalinhamentos de forma adequada.

3. Ambiente de trabalho

O ambiente de trabalho em que o acoplamento será utilizado também deve ser considerado. É importante verificar se o ambiente é corrosivo, úmido, sujeito a temperaturas extremas, presença de partículas abrasivas, entre outros fatores. Essas condições podem afetar a vida útil e o desempenho do acoplamento. Nesses casos, é necessário escolher um acoplamento com materiais e acabamentos adequados para resistir ao ambiente específico.

4. Velocidade de rotação

A velocidade de rotação é um fator importante a ser considerado. É necessário verificar se o acoplamento está dimensionado para a velocidade de rotação máxima do sistema. Acoplamentos projetados para velocidades de rotação muito altas podem sofrer desgaste prematuro ou falhas se utilizados em velocidades inferiores. Portanto, é fundamental escolher um acoplamento adequado para a faixa de velocidade de rotação na qual ele será utilizado.

5. Facilidade de instalação e manutenção

A facilidade de instalação e manutenção do acoplamento também deve ser considerada. É importante escolher um acoplamento que seja fácil de instalar no sistema de transmissão, levando em conta a disponibilidade de espaço e a acessibilidade aos elementos de fixação. Além disso, a manutenção do acoplamento também deve ser levada em consideração, buscando opções que ofereçam a possibilidade de substituição rápida e fácil de componentes, caso necessário.

6. Requisitos de amortecimento e absorção de choque

Em algumas aplicações, é necessário considerar a capacidade de amortecimento e absorção de choque do acoplamento. Por exemplo, em aplicações sujeitas a altos impactos ou vibrações, é importante escolher um acoplamento capaz de absorver essas cargas e proteger os componentes do sistema. Nesse caso, acoplamentos elásticos ou de grade podem ser opções adequadas.

7. Custo-benefício

Por fim, é importante levar em consideração o custo-benefício do acoplamento escolhido. É necessário avaliar o custo inicial do acoplamento, bem como os custos de manutenção e substituição ao longo do tempo. Além disso, é fundamental analisar os benefícios que o acoplamento proporcionará ao sistema, como aumento da vida útil dos componentes, redução de paradas de produção e melhoria da eficiência. Dessa forma, é possível escolher o acoplamento que forneça o melhor equilíbrio entre custo e benefício.

Ao considerar esses fatores e avaliar as especificidades da aplicação, é possível fazer uma seleção adequada do acoplamento mecânico, garantindo um funcionamento eficiente e duradouro do sistema de transmissão de energia. Lembre-se de contar com a orientação de especialistas e fornecedores confiáveis para ajudar na escolha do acoplamento mais adequado para sua aplicação específica.

Ao longo deste artigo, exploramos o universo dos acoplamentos mecânicos e como eles desempenham um papel fundamental na transmissão eficiente de energia entre máquinas e equipamentos. Conhecemos os principais tipos de acoplamentos disponíveis no mercado, suas características e vantagens.

Além disso, discutimos os benefícios do uso do acoplamento mecânico em sistemas de transmissão de energia, como a transmissão eficiente de torque, a absorção de choques e vibrações, a capacidade de compensar desalinhamentos, entre outros.

Também abordamos os fatores que devem ser considerados ao escolher o acoplamento mecânico ideal, como torque e capacidade de carga, desalinhamento, ambiente de trabalho, velocidade de rotação, facilidade de instalação e manutenção, requisitos de amortecimento e absorção de choque, e o custo-benefício.

Com base nessas informações, é possível tomar decisões mais precisas e eficientes na escolha do acoplamento mecânico mais adequado para cada aplicação. A seleção correta do acoplamento ajudará a garantir o bom funcionamento, a eficiência e a durabilidade dos sistemas de transmissão de energia.

Ao otimizar a transmissão de energia nos seus sistemas, você estará contribuindo para um melhor desempenho dos equipamentos, reduzindo desgastes prematuros, minimizando impactos e vibrações, e aumentando a vida útil geral do sistema.

Portanto, se você é um profissional da área ou um entusiasta de sistemas de transmissão de energia, esperamos que este artigo tenha sido útil para ampliar seus conhecimentos sobre acoplamentos mecânicos.

Agora que você sabe tudo o que precisa sobre acoplamento mecânico, coloque em prática essas informações e aproveite todos os benefícios que o uso correto do acoplamento pode proporcionar aos seus sistemas.

Esteja atento às necessidades específicas de cada aplicação, consulte especialistas e fornecedores confiáveis, e faça escolhas embasadas nas melhores práticas e recomendações do mercado.

Lembre-se de que a escolha adequada do acoplamento mecânico faz toda a diferença no desempenho e na eficiência dos sistemas de transmissão de energia. Invista tempo e recursos na seleção correta e desfrute de resultados superiores.

Agora é com você! Aplique os conhecimentos adquiridos, faça escolhas inteligentes e otimize a transmissão de energia nos seus sistemas!